In flexo là gì? Quy trình ứng dụng in ấn công nghệ máy in flexo

17/07/2025

|

Tin tức hóa chất

In Flexo (Flexography) là công nghệ hiện đại, được ứng dụng phổ biến trong ngành bao bì và tem nhãn, cho phép in ấn trên nhiều vật liệu khác nhau như giấy, nhựa, màng kim loại, vải không dệt,…. Với nguyên lý in trực tiếp bằng bản in nổi, hệ thống truyền mực thông minh qua trục Anilox và dung môi pha mực in chuyên dụng nhằm đảm bảo độ phủ mực đều, bám tốt trên bề mặt vật liệu. Cùng tìm hiểu thông tin về cấu tạo máy Flexo, nguyên lý hoạt động, ưu điểm và ứng dụng thực tế!

In Flexo là gì?

In Flexo (Flexography) là một kỹ thuật in ấn công nghiệp sử dụng bản in nổi (khuôn in) làm từ nhựa photopolymer hoặc cao su, cho phép in trực tiếp lên nhiều loại vật liệu như giấy, nhựa, màng kim loại, vải, và các bề mặt cuộn. Đây là phiên bản hiện đại của công nghệ in dập chữ, nổi bật với tốc độ in nhanh, chi phí hợp lý, và khả năng in trên nhiều chất liệu, đặc biệt trong ngành bao bì và nhãn mác.

Xem thêm:

- Tổng hợp 5 loại dung môi pha mực in bao bì thông dụng và lưu ý sử dụng

- Dung môi pha mực in Flexo cho PP dệt: Phân loại, TOP 3+ sản phẩm yêu thích

- Tìm hiểu sự khác nhau giữa in flexo và in ống đồng

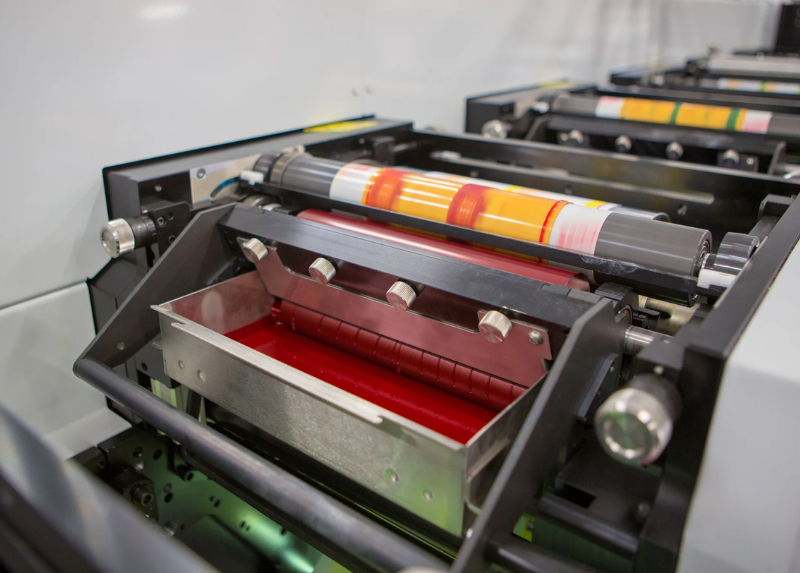

Cấu tạo máy in Flexo

Máy in Flexo có cấu tạo phức tạp với các bộ phận chính phối hợp để đảm bảo quá trình in hiệu quả:

- Trục cấp mực (Metering Roll/Fountain Roller): Trục tròn, một phần ngập trong máng mực, chuyển mực từ máng sang trục anilox.

- Máng mực: Chứa mực in, có thể là loại hở hoặc hộp kín (để kiểm soát độ nhớt và hạn chế bay hơi dung môi).

- Trục Anilox: Trục kim loại (thép, crom, hoặc gốm) với bề mặt khắc lõm hàng ngàn ô nhỏ (cell) để chứa và phân phối mực đều lên bản in. Đây là bộ phận cốt lõi trong hệ thống truyền mực.

- Thanh gạt mực (Doctor Blade): Làm từ thép hoặc polymer, gạt mực thừa trên trục anilox để đảm bảo lượng mực đồng đều, tránh lem hoặc tràn mực.

- Trục gắn khuôn in (Plate Cylinder): Gắn bản in nổi (photopolymer hoặc cao su) bằng băng keo, từ trường, hoặc chốt khóa.

- Khuôn in (Flexographic Printing Plate): Làm từ nhựa photopolymer hoặc cao su, chế tạo bằng phương pháp quang hóa, CTP, hoặc khắc laser. Độ dày và độ cứng phụ thuộc vào vật liệu in.

- Trục ép áp lực (Impression Cylinder): Làm từ cao su, ép vật liệu in vào bản in để chuyển mực, đảm bảo hình ảnh sắc nét.

- Hệ thống sấy: Sấy khô mực sau mỗi trạm màu để tránh lem màu, thường sử dụng khí nóng hoặc tia UV (tùy loại mực).

- Hệ thống kiểm tra chất lượng: Sử dụng máy quét hoặc cảm biến quang học để kiểm tra chất lượng bản in trong quá trình sản xuất.

- Cuộn giấy đầu vào/đầu ra: Dùng để xử lý vật liệu in dạng cuộn, hỗ trợ in liên tục.

Nguyên lý hoạt động của máy in Flexo

Máy in Flexo hoạt động theo nguyên lý in trực tiếp, sử dụng bản in nổi và hệ thống truyền mực chính xác:

- Cấp mực: Mực in dạng lỏng được bơm từ máng mực (hoặc hệ thống khép kín) lên trục anilox. Trục anilox quay, một phần ngập trong mực, khiến mực lấp đầy các ô nhỏ trên bề mặt.

- Gạt mực thừa: Thanh gạt mực loại bỏ mực thừa trên bề mặt trục anilox, đảm bảo chỉ các ô nhỏ chứa lượng mực cần thiết.

- Truyền mực: Trục anilox tiếp xúc với bản in nổi (khuôn in), chuyển mực từ các ô nhỏ sang các phần tử in nổi trên khuôn.

- In ấn: Bản in nổi trên trục khuôn in ép trực tiếp lên vật liệu in (giấy, nhựa, v.v.) thông qua áp lực từ trục ép, tạo ra hình ảnh sắc nét.

- Sấy khô: Mực được sấy khô ngay sau khi in (bằng khí nóng hoặc UV) để đảm bảo độ bền màu và tránh lem.

Quá trình này diễn ra liên tục qua các trạm màu (thường là 4 màu CMYK: Cyan, Magenta, Yellow, Black) để tạo ra hình ảnh đa màu. Máy in Flexo thường hoạt động ở tốc độ cao, có thể đạt 600m/phút.tehar.vn

Các loại máy in Flexo

Máy in Flexo được phân loại dựa trên cấu trúc thiết kế, phù hợp với các ứng dụng khác nhau. Có ba loại chính:

Máy in Flexo dạng chồng đứng (Stack Press)

- Cấu trúc: Các trạm màu được xếp chồng theo chiều dọc, mỗi trạm in độc lập.

- Ưu điểm: Dễ điều chỉnh, vệ sinh, và thay thế vật tư; hỗ trợ in hai mặt; tốc độ in cao; phù hợp với vật liệu dày như carton sóng hoặc vật liệu tự dính (PSA).

- Ứng dụng: In nhãn mác, bao bì carton, tờ rơi.

- Hạn chế: Không tối ưu cho vật liệu màng mỏng, co giãn.

Máy in Flexo dạng nằm ngang (In-line Press)

- Cấu trúc: Các trạm màu được sắp xếp theo hàng ngang, kết nối qua trục truyền động chung.

- Ưu điểm: Linh hoạt xử lý cả vật liệu dạng tờ và cuộn; tích hợp gia công sau in (cắt, bế, ép nhũ); phù hợp cho nhiều loại sản phẩm.

- Ứng dụng: In nhãn mác, bao bì carton, tờ rơi.

- Hạn chế: Cấu trúc phức tạp hơn, cần không gian lớn.

Máy in Flexo trục ép chung (Common Impression Cylinder – CI Press):

- Cấu trúc: Tất cả trạm màu được bố trí xung quanh một trục ép lớn duy nhất, vật liệu in cuộn quanh trục này.

- Ưu điểm: Độ chính xác cao khi in nhiều màu; chồng màu tốt, đặc biệt với vật liệu mỏng; tốc độ in nhanh.

- Ứng dụng: In decal cuộn, bao bì màng nhựa, túi giấy.

- Hạn chế: Chi phí đầu tư cao, phức tạp trong bảo trì.

Ưu và nhược điểm của in Flexo

Ưu điểm

- Tốc độ in nhanh, công suất cao: Mực in trong công nghệ Flexo khô rất nhanh, cho phép in liên tục ở tốc độ cao, đặc biệt phù hợp với in cuộn.

- Khả năng in trên nhiều vật liệu: In Flexo có thể áp dụng cho đa dạng bề mặt như giấy, nhựa, màng kim loại, vải không dệt,…

- In được cả hai mặt: Cho phép in hai mặt cùng lúc với bề mặt vật liệu đặt theo chiều ngang, thuận tiện cho quy trình in bao bì, nhãn mác.

- Chi phí in hợp lý: Do là kỹ thuật in công nghiệp, in Flexo giúp tối ưu chi phí khi in số lượng lớn, rẻ hơn so với in kỹ thuật số vốn tính giá theo từng tờ.

- Phù hợp cho sản xuất hàng loạt: Khả năng in nhanh, ổn định giúp đáp ứng tốt nhu cầu in số lượng lớn, tiết kiệm thời gian và nhân công.

Nhược điểm

- Chất lượng hình ảnh có thể bị ảnh hưởng: Áp lực giữa các trục lô có thể tạo ra hiện tượng vỡ điểm ảnh hoặc hình ảnh bị nhòe.

- Mực có thể bị lem: Dư mực từ trục Anilox có thể khiến mực lem ra mép in, dù đã có thanh gạt mực nhưng vẫn cần điều chỉnh chính xác. Do trục cấp mực không đều hoặc mực bị khô trong quá trình in, gây mất thẩm mỹ cho sản phẩm.

- Độ bám mực không ổn định: Một số loại bề mặt vật liệu không phù hợp có thể khiến mực bám dính kém.

- Thời gian chuẩn bị bản in lâu: Việc tạo bản in nổi mất thời gian, vì vậy in Flexo chỉ thực sự hiệu quả khi in số lượng lớn, không phù hợp với nhu cầu in nhỏ lẻ.

Quy trình chế bản in Flexo

Quy trình chế bản in Flexo là bước quan trọng để đảm bảo chất lượng bản in, bao gồm các công đoạn sau:

Bước 1: Thiết kế và xử lý file:

- File thiết kế được tạo trên phần mềm chuyên dụng như Adobe Illustrator, CorelDRAW, hoặc Adobe Acrobat.

- File được xử lý, dàn trang, bình trang, và đặt ốc màu CMYK (Cyan, Magenta, Yellow, Black) để đảm bảo độ chính xác.

- File cuối cùng được lưu dưới định dạng PDF.

Bước 2 – Chuyển dữ liệu sang film (CTF – Computer to Film): Dữ liệu số được chuyển thành film analog bằng máy film. Thông thường, mỗi màu (CMYK) tương ứng với một tấm film riêng biệt.

Bước 3 – Phơi bản kẽm: Film được dán lên tấm kẽm và đưa vào máy phơi kẽm. Dưới tác động của ánh sáng quang hóa, phần tử in (hình ảnh, chữ) bị ăn mòn, còn phần không in được giữ lại.

Bước 4 – Chế tạo bản in nổi:

- Bản kẽm được xử lý để tạo khuôn in nổi từ nhựa photopolymer hoặc cao su, sử dụng phương pháp quang hóa, CTP, hoặc khắc laser.

- Độ dày và độ cứng của bản in được điều chỉnh tùy theo vật liệu in (giấy, nhựa, carton).

Bước 5 – Gắn bản in lên trục:

- Bản in hoàn thiện được gắn lên trục khuôn in (plate cylinder) bằng băng keo, từ trường, hoặc chốt khóa.

- Hiệu chỉnh ốc màu để đảm bảo các màu chồng khít chính xác.

Bước 6 – Kiểm tra và in thử: In thử để kiểm tra chất lượng, điều chỉnh mực, áp lực, và căn chỉnh màu trước khi in hàng loạt.

Các loại mực in Flexo và ứng dụng thực tế

Mực in Flexo là mực dạng lỏng, nhanh khô, và có ba loại chính, mỗi loại phù hợp với ứng dụng và vật liệu cụ thể, đi kèm với dung môi tương ứng:

Mực gốc nước (Water-based Ink)

- Ứng dụng: In trên giấy, carton, bao bì thực phẩm (do an toàn, ít độc hại).

- Vật liệu phù hợp: Giấy, carton sóng, túi giấy.

- Dung môi: Nước (chủ yếu), đôi khi thêm cồn isopropyl để điều chỉnh độ nhớt.

- Ưu điểm: Thân thiện môi trường, chi phí thấp nhưng vẫn cho ra bản in có độ chi tiết và sắc nét khá cao, dễ làm sạch, mực gốc nước mang đến sản phẩm in có cảm giác mềm mại hơn khi chạm vào.

- Nhược điểm: Độ bám kém trên vật liệu không thấm nước (nhựa, màng kim loại), dễ bị phai màu hoặc bong tróc sau 5 – 6 tháng sử dụng, dễ nhòe khi tiếp xúc với nước và có thể xuất hiện bọt gây ảnh hưởng chất lượng in.

Mực gốc dung môi (Solvent-based Ink):

- Ứng dụng: In trên nhựa, màng kim loại, màng BOPP, PE, PP, hoặc các bề mặt không thấm nước.

- Vật liệu phù hợp: Bao bì nhựa, màng mỏng, nhãn dán.

- Dung môi: Ethanol, ethyl acetate, hoặc các dung môi hữu cơ khác (tùy theo loại nhựa và yêu cầu khô).

- Ưu điểm: Độ bám dính cao trên bề mặt không thấm nước như nhựa (PE, PP, BOPP), màng kim loại, PVC,… khả năng chống nước, chống mài mòn tốt, chịu được va chạm, trầy xước, màu sắc tươi sáng, tốc độ khô nhanh.

- Nhược điểm: Dung môi dễ bay hơi, quá trình in cần đảm bảo điều kiện an toàn lao động như thông gió tốt, hệ thống lọc khí, tránh cháy nổ, ảnh hưởng môi trường nếu không xử lý đúng. Ngoài ra, hơi dung môi có thể gây kích ứng mắt, mũi, đường hô hấp nếu tiếp xúc thường xuyên trong môi trường không đảm bảo.

>> Xem thêm:

- Dung môi pha mực OPP: Thành phần chính, vai trò và lưu ý sử dụng

- Dung môi pha mực PET là gì? Vai trò và gợi ý 4 loại dung môi phổ biến

- Dung môi pha mực in màng PE: Vai trò, ứng dụng và lưu ý sử dụng

Mực UV (UV-curable Ink):

- Ứng dụng: In nhãn mác cao cấp, bao bì thực phẩm, hoặc sản phẩm yêu cầu độ bền cao.

- Vật liệu phù hợp: Nhựa, màng kim loại, giấy tráng phủ.

- Dung môi: Không cần dung môi, mực khô dưới tia UV.

- Ưu điểm: Mực UV cho ra hình ảnh rõ ràng, màu sắc rực rỡ, độ chính xác cao, khô nhanh tức thì phù hợp với nhiều loại vật liệu như giấy tráng phủ, nhựa, màng kim loại, thủy tinh, gỗ,… Khả năng chống trầy xước, chống thấm, chịu dung môi tốt, phù hợp với sản phẩm cần độ bền cao, màu sắc rực rỡ, hình ảnh sắc nét, ít độc hại hơn mực gốc dung môi.

- Nhược điểm: Giá thành mực UV đắt hơn so với các loại mực thông thường, mực chưa khô có thể gây hại cho da và mắt nếu tiếp xúc trực tiếp, thời hạn sử dụng ngắn (~6 tháng), nhạy cảm với ánh sáng và nhiệt độ.

Ứng dụng in flexo trong cuộc sống hiện nay

In flexo thùng carton

In flexo thùng carton là phương pháp phổ biến nhờ khả năng tạo ra hình ảnh sắc nét, màu mực đậm và đồng đều nhờ sử dụng màu solid cùng trục Anilox để dẫn mực. Công nghệ cho phép in trực tiếp thông tin sản phẩm, logo và hình ảnh lên bề mặt thùng carton với tốc độ nhanh, chi phí hợp lý, đáp ứng tốt nhu cầu in số lượng lớn trong thời gian ngắn. Nhờ đó, các sản phẩm in flexo đảm bảo được về tính thẩm mỹ, giúp doanh nghiệp gia tăng giá trị nhận diện thương hiệu.

Máy in flexo dạng cuộn

Máy in Flexo dạng cuộn là loại máy in công nghiệp sử dụng công nghệ in flexo để in liên tục trên cuộn vật liệu như giấy, màng nhựa (BOPP, PET, PE), decal, nhãn dán hoặc màng kim loại,… Máy hoạt động theo nguyên lý in cuốn vòng, trong đó cuộn vật liệu được dẫn qua các trục in và trục ép, giúp mực in được chuyển đều lên bề mặt. Với tốc độ in cao (có thể đạt tới 800 mét/phút) và khả năng in nhiều màu cùng lúc, máy in Flexo dạng cuộn đặc biệt phù hợp với sản xuất bao bì mềm, tem nhãn, túi nhựa và nhãn hàng hóa số lượng lớn.

>> Xem thêm:

- Dung môi pha mực PVC là gì? Vai trò, phân loại và những lưu ý cần biết khi sử dụng

- Dung môi pha mực BOPP là gì? Các loại phổ biến và lưu ý an toàn

- Dung môi pha mực PA là gì? TOP 6 loại phổ biến và lưu ý bảo quản đúng cách

In flexo trên các vật liệu khác

In Flexo ngày càng được ứng dụng rộng rãi nhờ tính linh hoạt của công nghệ này với nhiều loại chất liệu, từ giấy, vải, nhựa, kim loại,…. Ngoài bao bì carton hay cuộn decal, in Flexo có thể tạo ra các sản phẩm đa dạng, phù hợp với yêu cầu thẩm mỹ, kỹ thuật và môi trường sử dụng khác nhau, cụ thể:

- In Flexo trên vải không dệt: Sử dụng trong sản xuất túi vải không dệt, khẩu trang, băng dính, giúp tiết kiệm chi phí, đảm bảo màu sắc rõ nét, thân thiện môi trường.

- Bề mặt kim loại: Ứng dụng trong in nắp lon, hộp thiếc, bao bì kim loại trang trí, tạo hình ảnh đẹp mắt, bám dính tốt, chịu được điều kiện bảo quản khắc nghiệt.

- Decal đặc biệt (giấy, nhựa, xi bạc, vỡ, trong suốt): Ứng dụng trong nhãn sản phẩm, tem bảo hành, tem niêm phong, tem dán lên kính, mỗi loại decal có đặc tính riêng như chống nước, bóng đẹp, trong suốt.

- In Flexo trên màng bóng kính: Dùng để trang trí bao bì, làm nhãn dán, tăng tính nhận diện thương hiệu trên sản phẩm tiêu dùng hoặc quà tặng.

Lưu ý khi chọn mực in flexo phù hợp

- Khả năng bám dính: Mỗi loại vật liệu in có đặc tính bề mặt khác nhau, chẳng hạn vật liệu thấm hút (như giấy, carton,…) cần mực có độ thấm tốt như mực gốc nước, còn vật liệu không thấm nước (nhựa, màng BOPP, PE, PET,…) cần mức độ bám dính cao mực gốc dung môi hoặc UV. Vì thế, nếu chọn sai loại mực, sẽ dễ dẫn đến tình trạng bong tróc, phai màu hoặc mực không bám đều trên bề mặt in.

- Độ nhớt: Độ nhớt ảnh hưởng trực tiếp đến khả năng truyền mực qua trục Anilox và độ đều màu của bản in, mực quá loãng sẽ gây lem màu, trong khi mực quá đặc sẽ gây tắc nghẽn, tạo bọt hoặc in không đều. Vì thế, cần điều chỉnh độ nhớt mực phù hợp bằng cách pha thêm dung môi tương ứng với mức sử dụng.

- Môi trường: Khi sử dụng mực in trong bao bì thực phẩm, mỹ phẩm hoặc sản phẩm tiêu dùng trực tiếp, nên ưu tiên sử dụng mực gốc nước hoặc mực UV do ít phát thải hợp chất hữu cơ bay hơi (VOC), tránh ảnh hưởng đến sức khỏe người dùng, thân thiện với môi trường,…

Với khả năng in tốc độ cao, chất lượng ổn định và tính ứng dụng đa dạng trên nhiều chất liệu, in Flexo đã trở thành công nghệ được tin cậy và sử dụng phổ biến trong nhiều lĩnh vực. Kết hợp mực in và lựa chọn dung môi phù hợp nhằm đạt được hiệu quả tối ưu, đảm bảo màu sắc sắc nét, độ bám tốt và độ bền cao. Hiện nay, K-Chem đang là địa chỉ uy tín chuyên cung cấp dung môi pha mực in Flexo chất lượng cao, cam kết hàng chính hãng, đáp ứng tiêu chuẩn công nghiệp và thân thiện với môi trường. Liên hệ ngay với K-Chem để được tư vấn dung môi, tỷ lệ pha phù hợp nhằm đem lại hiệu quả tối ưu cho doanh nghiệp.

CÔNG TY TNHH K-CHEM VIỆT NAM

- Địa chỉ: Đường N6B, Lô F, Cụm Công Nghiệp Phú Chánh 1, Phường Phú Chánh, TP. Tân Uyên, Tỉnh Bình Dương, Việt Nam

- Tel: +84 274 362 0218

- Email: info@k-chem.vn